复杂空间钢结构焊接技术

- 2018-11-12 14:32:00

- 陆启蒙 原创

- 8339

在大跨钢结构的建设项目中开始使用一些全新的焊接节点形式 , 采用低合金结构钢 、铸钢等材料 , 应用埋弧焊 、二氧化碳气体半自动保护焊等焊接工艺方法。工程中使用了大量大截面热轧型钢 , 由钢结构制作厂制作的厚板 、超厚板焊接组合型钢和复杂空间焊接节点。这些焊接节点使用的板厚、 型材截面大、材料的含碳量高、强度高 , 节点形状复杂 , 焊接拘束度大 、应力高 , 采用的焊接工艺方法多种多样、 技术新且难度大。

1 钢结构现场焊接的难点和流程

(1) 焊接接头截面形式多样 对不同板厚、不同截面的节点焊接 , 必须采取不同的焊接工艺 , 进行良好的焊接变形控制 , 消除焊接残余应力 , 才能使焊缝质量得到有效保证 。

(2) 钢构件材质多样 , 焊接工艺参数确定困难。

(3) 钢结构焊接条件较复杂 不同工程有不同的焊接环境 , 复杂的焊接环境增大了焊工的操作难度和焊缝成形保养难度 。

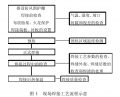

钢结构现场焊接中常用的焊接方法有手工电弧焊、二氧化碳气体半自动保护焊 、气体保护电弧焊 , 其中使用效果较好的是二氧化碳气体半自动保护焊 。现场焊接的工艺流程如图 1 所示。

2、管结构 、异种材质 、多角度全位置焊接技术

2.11工程概述

深圳文化中心黄金树为树枝结构 , 如图 2 所示 。铸钢节点与相连无缝钢管的异种钢材对接焊是本工程的关键环节 , 也是整个钢结构施工焊接领域的一大难点 , 主要表现在以下几方面 :(1) 多角度全位置焊接

铸钢件体形复杂 , 最多是10 个钢管以不同的空间角度汇交 , 须频繁变化焊接位置及焊接参数 , 焊接空间位置狭窄 , 焊接要求一次成功 , 不返修。

(2) 异种钢材焊接 钢铸件材质为 ZG2875 2 485H ,无缝钢管材质为 Q345B, 属异种钢材焊接 , 焊接接头存在化学不均匀性及由此引起的力学性能不均匀性 、界面组织不稳定性 、应力应变复杂性等突出问题 。

(3) 不等壁厚的大直径管 2管结构对接焊铸钢件钢管规格为 350mm × 40mm 、 450mm × 40mm, 无缝钢管规格为 350mm × 19mm 、 450mm × 22mm 。

( 4 ) 焊接变形难控制 结构中各钢铸节点与无缝钢管相互联系 , 焊接约束较多 , 每个接头焊接变形会影响多根相联构件 。

( 5 ) 焊接接头易出现裂纹等质量问题 焊接冷却过程中 , 特别是 Q345 钢材在热影响区容易形成淬火组织 , 使近缝区的硬度提高 , 塑性下降 , 导致焊后发生裂纹 , 钢铸件接头必须连续完成 , 一气呵成。

2 1 2 多角度全位置焊接技术

铸钢节点与无缝钢管进行现场高空多角度全位置焊接。所谓全位置 , 指每个对接口的圆形焊缝都须进行四面围焊 , 焊工要经常变换焊接位置及焊接工艺参数 , 逐步完成仰焊、仰立焊、立焊、立平焊 、平焊等操作 。所谓多角度 , 指铸钢节点的每个伸出钢管和相应无缝钢管的对接面呈各种不同的空间角度 , 焊工施焊时须考虑因倾角大小的差异所带来的熔池成形的差异而变换工艺参数 , 才能达到每个接头施焊均匀、 焊缝和母材充分熔合等要求 。

2 1 2 1 1 优化节点设计

利用有限元计算单元应力分布及荷载 2位移曲线 ,最终选用半空心半实心节点 , 既减轻节点自重 , 也降低了节点铸造及焊接难度 。

树枝节点杆件较多 , 构件分布较集中 , 为给焊工的焊接操作提供空间 , 杆件外壁最小间距设计为 300mm,当相邻杆件夹角较小时 , 杆件长度超过 2m, 杆件外壁间距按 ≥ 150mm 设计。

由于对接钢管是不同壁厚的 , 焊缝连续性较差 , 故坡口形式设计为带衬板 V 形坡口 , 如图 3 所示 。此坡口形式可减少焊缝断面 , 减小根部与面缝部收缩差 , 防止由于焊接应力过度集中在近面缝区产生撕裂现象 。

2 1 2 1 2 焊前试验、现场焊接工艺评定

通过 1 ∶ 1 节点模型对铸件与树枝杆件进行多参数图 3 节点设计模拟焊接与试验检测 , 确定最佳的焊接参数及工艺措施 , 严格保障现场焊接接头的焊缝致密度、 力学性能指标及外观达到设计与规范要求。

2 1 2 1 3 全面的焊接各环节质量控制提高节点的空间定位精度 , 并特制接头抱箍将节点分枝与无缝钢管连接 , 采用 4 点定位焊方法进行固定。

焊前沿焊缝中心两侧 100mm 内进行全位置均匀预热 , 当预热温度、预热范围均达到预定值后 , 恒温 20 ~30min ; 焊接过程中尽量保持连续施焊 , 始终控制焊缝的层间温度在 120 ~ 150 ℃ ; 焊后用氧 2乙炔中性焰在焊缝两侧各 100mm 内进行全方位均匀烘烤 , 使温度控制在 200 ~ 250 ℃ , 然后用至少 4 层石棉布紧裹并用扎丝捆紧 , 保温至少 4h , 以抑制接头冷裂纹等缺陷的发生 。

全过程采用红外线测温仪感应测温。按《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345 2 89 对焊缝进行超声波无损检测 , 对重要承力节点跟踪复测 , 确保焊接质量满足设计要求。

2 1 2 1 4 细致的根部、填充层及面层焊接焊接根部时 , 在至焊口的最低处中心线 10mm 处起弧至管口的最高处中心线超过 10mm 左右止 , 完成半个焊口的封底焊 , 另一半焊在前半部分焊缝上起弧至前半部分结束焊缝收弧 , 完成整个管口的封底焊接 。焊接填充层采用小 8 字方式 , 仰焊部位时采用小直径焊条 , 仰爬坡时电流逐渐增大 , 在平焊部位再次增大电流密度 , 在坡口边适当停顿 , 以便于焊缝金属与母材的充分熔合 。面层焊接选用小直径焊条、 适中的电流、电压值并在坡口边熔合时间稍长 ; 对垂直与斜固定口严格执行多层多道焊 , 以控制线能量的增加。

2 1 3 黄金树整体焊接变形控制主要采取控制黄金树各节点、 各节点各分枝 、各分枝各接头的焊接顺序等措施进行整体焊接变形控制。

2 1 3 1 1 节点焊接顺序的控制采用局部热矫正来改变主焊管的x , y , z 指向 , 使之在无外力约束条件下完成与铸钢节点的首次接驳来逐层消化黄金树躯干部的变形 。施工顺序从内向外 ,先单独后整体 , 平面力求对称施焊 , 合理分解约束力 ,使焊接应力自由释放 , 从根本上减少焊接变形。

2 1 3 1 2 节点各分枝的焊接顺序控制2005 No. 10 鲍广鉴等 : 复杂空间钢结构焊接技术按先焊收缩量较大节点、后焊收缩量较小节点的原则 , 先焊粗杆 ( 热输量大) ,再焊细杆 , 平面力求对称施焊 , 以控制各分枝先焊后焊所带来的焊接收缩差 , 将收缩差对节点分枝空间三维坐标的影响控制在最低限度。因复杂枝状节点的空间定位不可避免地存在误差 , 因此焊前进行精确复测 , 记录焊前节点各分枝的偏值 , 根据测量报告 , 进一步优化调整节点每个分枝焊接顺序 , 从而达到控制整体焊接变形的目的。

2 1 3 1 3 接头全位置焊接顺序的控制

为使焊接过程中焊口不同位置的熔池形状成形更合理 , 按仰焊 →仰立焊 →立焊 →立平焊 →平焊的顺序施工 , 按天芯线分 2 个半圆分层多道对称施焊来控制接头水平方向焊接变形( 见图 4) ; 预先通过试验分析 ,得出上 、下管壁间存在的收缩差值 , 采取了节点安装标高预先抬高 2 ~ 3mm 的措施抵消接头垂直方向焊接变形 ; 采取中性火焰后热反弯 , 上部加热面积小 , 下部加热面积大 , 从而恢复接头位置 , 进行接头反变形控制 。

3 特殊环境下国产厚板焊接技术

3 1 1 工程难点

厦门国际会展中心主体钢结构为 81m × 81m 均布

的 48 根十字形劲性柱、箱形柱及 H 型钢梁组合的钢框

架结构。 钢柱选用国产 SM490B 2 Z25 钢板 , 焊接类型为

对接焊。 现场焊接的特点难点主要有 :

(1) 采用超厚截面国产钢材钢柱最大板厚达75mm, 翼缘板厚普遍大于 50mm, 钢材 Z 向性能差 , 易产生层状撕裂现象 。

(2) 焊接节点集中 单根柱牛腿连接节点多达 12个 , 并 有 大量 的 空中 组拼 连 续 梁 焊 接 , 梁 最 大 跨 度27m, 最大悬挑上下弦梁长 35m, 焊接变形控制难度大 。

(3) 焊接环境恶劣 工程地处沿海 , 属多暴雨 、多台风地区 , 空气湿度大 , 焊缝不易成型和保养 。

3 1 2 主要焊接工艺

3 1 2 1 1 现场焊接模拟试验

组织焊接 QC 组 , 以多种不同的焊接形式模拟现场工况和环境条件 , 分析各种焊接参数工况与焊件机械性能之间的关系 , 找出施工中的不稳定因素和可行的防治方法 。

3 1 2 1 2 防风雨措施

每个焊接节点搭设由多道箍柱梁管架和多道横竖管架组成的牢固防护棚 , 并采用双层彩条布、 1 层厚帆布进行密闭 , 配合以牢固捆绑在架管上的多块脚板和密铺石棉布或层板 , 切实做好防风雨工作。

3 1 2 1 3 科学合理的超厚板接头焊接技术

针对钢框架结构的节点分布特点 , 通过从内向外 ,从上到下 , 先焊收缩量较大节点 、后焊收缩量较小节点 , 先单独后整体的合理焊接顺序 , 有效地分解了拘束力 , 从根本上减少撕裂源。

对箱形、十字形柱 2柱焊接时 , 由 2 名作业习惯相近的焊接技工 , 同时、对称、匀速焊接 , 并尽量保持连续施焊 , 减少施焊过程的焊接应力 , 防止层状撕裂。针对空中组拼大梁焊接接头极易产生层状撕裂的现象 , 焊前每条焊缝全部加装特厚特长衬板和引入引出板 , 以延缓接头温度散失的时间 , 延长焊工在进入正式焊缝前的调整和适应时间 , 使之能将收弧段更有效地引出焊缝区。采用对称交叉的焊接方法 , 确保翼缘与腹板交叉部位的充分熔合。

31214、严密的后热及保温措施、 无损检测

采用大功率烤枪沿焊缝中心两侧各 150mm 范围内均匀加热至 250 ℃后 , 用至少 2 层 3mm 厚、 1 000mm 长的石棉布围裹并扎紧 , 再密闭焊接专门设计的牢固防护棚。 100 % 的焊后无损检测使焊接接头受控 , 配合以对重要接头的代表性延时多批次检测 , 严格制约层状撕裂现象的发生。

4 巨型薄壁箱形截面焊接技术

4 1 1 工程概述

深圳会展中心钢屋盖采用大跨度巨型双箱梁与箱形檩 条 纵 横 交 叉的 桁 架 结 构 , 单 箱 梁 截 面 2 1 6m ×1 1 0m , 腹板最薄至 12mm, 檩条截面 1 1 0m × 0 1 5m, 箱梁、檩条材质为 Q235 或 Q345 。现场焊接的主要焊缝形式有箱形主梁 2箱形主梁、箱形檩条 2箱形檩条的全熔透对接焊缝 , 焊缝为一级 , 安装焊缝约 25 万余延米 , 主要采用半自动二氧化碳气体保护焊进行施工焊接 。现场焊接难点主要体现在以下方面 :

(1) 接头焊缝长而板壁薄 , 焊接时箱形截面几何尺寸不易保持 薄板储热功能低、散热功能却高 , 极易导致刚加热投入正式焊接的接头局部先行进入缩变。

(2) 同时存在纵横向箱形截面焊接接头 必须严格控制焊接变形 , 保证双箱梁的平行度与垂直度 , 才能使各檩条牛腿与轴间长檩条正确对接。

4 1 2 主要焊接工艺

(1) 焊接顺序 心螺丝固定 , 当桁架绕下弦中心左右旋转到设计角度α时, 水准管气泡刚好居中 , 说明倾角调整到位 。桁架倾角调整误差控制高差在 ± 3mm 以内。

(3) 南、北悬挑段桁架定位测量南、北悬挑段桁架的定位测量 , 是在桁架定位轴线的延长线上架设经纬仪 , 控制悬挑端点东西向偏差 , 倾斜角用角度尺控制 , 南北向偏差由对接节点处的轴线控制 , 标高直接以钢尺垂直量距确定。

(4) 桁架间距控制胎架上组装的二拼桁架 , 随时检查相邻上弦和下弦或相应节点的空间距离 , 与计算得到的跨度值比较 ,调整间距 , 控制相邻 2 榀桁架间距误差在 ± 5mm 以内。安装支点位置的次桁架 , 跨间铺设连接压型钢板 , 或采用型钢对拉措施 , 使二拼桁架连接形成稳定体。

5 1 2 1 4 变形观测

(1) 桁架下挠变形观测 每榀桁架组装完毕后 , 在下弦四等分点位置设 3 个观测点 , 进行第 1 次标高观测 , 并作好详细记录 , 待桁架脱离胎架后 , 进行第 2 次标高观测 , 并与第 1 次观测记录比较 , 可知桁架下挠值。

(2) 滑移胎架竖向 、倾斜变形观测 根据胎架设计计算 , 胎架柱沿竖向的最大位移 6mm, 侧向位移 1mm 。经实测 , 首次吊装前后标高下降 8mm, 在桁架标高整体预提时考虑竖向位移量。 胎架组装后侧向偏南 15mm,但一直偏向一边 , 说明由安装偏差引起 , 滑移胎架的侧向稳定性较好。

5 1 3 经验总结

广州新白云机场航站楼钢屋盖安装 , 采用桁架组装整体往内侧平面移动、 整榀桁架标高预提、采光带悬挑端点标高的二次变化处理、 滑移到位前准确预报滑移距离偏差等一系列定位测控技术 , 确保了桁架顺利滑移通过预埋螺栓支座顶 , 南北桁架在中间顺利对接,准确就位在设计位置。

6 结语

大跨度空间钢结构测控形式多样 , 从传统简单的安装定位到实时动态的三维测控 , 测量工具由吊线锤开始逐步发展到光学仪器、 激光仪、全站仪。现在 , GPS全球卫星定位技术也已开始应用到建筑施工领域。滑移施工的实时动态测控、 枝状空间构件的制作与安装定位、大型三维空间管桁架的测控技术成功应用于工程实践 , 标志着我国建筑业工程测量技术水平迈上了一个新台阶 。

- [企业宣传片] 深圳市鸿栢科技实业有限公司宣传片2020版 2020-12-25

- [电动缸] 电动缸该如何选型? 2020-08-07

- [电动缸] 电动缸紧凑的结构和小巧 2020-04-14

- [电动缸] 伺服电动缸的结构和工作原理 2020-04-03

- [电动缸] 400w电动缸的推力是多少? 2020-03-20

- [行业资讯] 4TPS 1PS四自由度并联电动平台动力学建模 与位姿闭环鲁棒控制 2018-11-24

- GBT 19867.4-2008 激光焊接工艺规程.pdf 2019-12-25

- GBT 2652-2008 焊缝及熔敷金属拉伸试验方法.pdf 2019-12-25

- GBT 16672-1996 焊缝-工作位置-倾角和转角的定义.pdf 2019-12-25

- GBT 16745-1997 金属覆盖层产品钎焊性的标准试验方法.pdf 2019-12-25

- GBT 17853-1999 不锈钢药芯焊丝.pdf 2019-12-25

- GBT 15169-1994 钢熔化焊手焊工资格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊设备安全要求 第5部分 送丝装置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪).pdf 2019-12-23

| 联系人: | 韩玉琦 |

|---|---|

| 电话: | 0755-26013200/26013464 |

| 传真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 深圳市宝安区石岩街道塘头大道58号 |