白车身焊点飞溅解决方法探讨

- 2017-02-08 11:54:00

- sawchina 原创

- 9752

1 引言

随着我国汽车工业的快速发展,电阻焊技术因其熔核形成时始终被塑性环包围,熔化金属与空气隔绝,具备以下优点:冶金过程简单、热影响区小、变形与应力小;无需焊丝、焊条等填充金属,以及氧、乙炔和氩等焊接耗材,焊接成本低;操作简单;生产率高,噪声小且无有害气体。电阻焊方法分点焊、缝焊、凸焊和对焊四种,其中点焊应用最多,但点焊过程中所产生的飞溅对白车身外表面质量影响很大,需投入大量的人力进行打磨,增加了劳动强度;飞溅还有碍于环境保护与安全,还会使核心液态金属量减少,降低了机械性能。所以在生产过程中,要尽量避免飞溅的产生。本文结合生产实际,对点焊飞溅的整治方法进行探讨。

2 电阻点焊飞溅产生的原因分析

点焊是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。在点焊过程中,由焊件贴合面或电极与焊件表面间喷出微细熔化金属颗粒的现象被称为“点焊飞溅”或“点焊喷溅”。

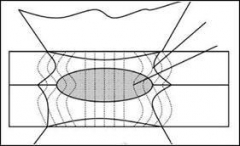

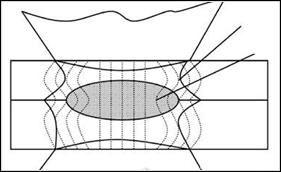

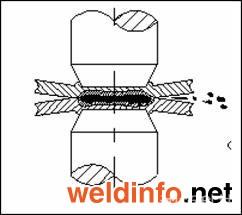

图1点焊塑性环

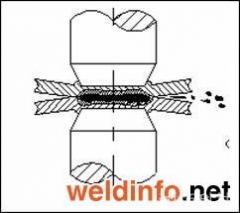

在点焊加热过程中,液态熔核周围的高温固态金属,在电极压力作用下产生塑性变形和强烈再结晶而形成塑性环。在通电加热阶段,它始终处于“产生、扩展,部分转化为液态熔核”这一动态变化过程,即先于熔核形成且始终伴随熔核一起变大,见图1。它的存在可防止周围气体侵入和保证熔核液体金属不至于沿板缝被挤出形成飞溅。如果加热过急,而周围塑性还未形成,被急剧加热的接触点由于温度上升极快,使内部金属气化,便以飞溅形式向板间缝隙喷射,成为前期飞溅。形成最小尺寸熔核后,继续加热,熔核和塑性环不断向外扩展,当熔核沿径向的扩展速度大于塑性环扩展速度时,则产生后期飞溅。如果熔化核心轴向增长过高,在电极压力作用下也可能冲破塑性环向表面喷射而形成外部飞溅,如图2、图3所示。因此,产生飞溅的根本原因就是由于塑性环破裂或不完整,使之失去了对熔池金属的包容作用。

图2前期喷射内飞溅 图3后期喷射外飞溅

3 点焊飞溅的影响因素通过对点焊飞溅产生原因的分析,可知点焊飞溅产生主要有前期喷射内飞溅,和后期喷射外飞溅,飞溅产生的影响因素主要有以下几个方面:

3.1外界因素的影响

(1)工件表面有油污、杂质等异物时会造成焊接时接触电阻增大,因而发热量加大,造成熔池金属飞出焊接区,形成飞溅。

(2)上下电极不对中或电极与工件不垂直,造成焊点扭曲,这时塑性环不密封,熔池金属易飞出,形成飞溅。

(3)边缘焊时塑性环不完整,在靠近边缘一侧为塑性环的最薄弱部分,在焊接时熔核金属很容易从该处喷出形成飞溅。

(4)电极异常磨损也会造成飞溅。

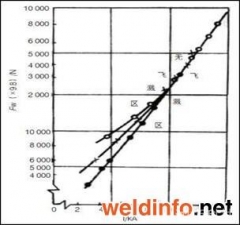

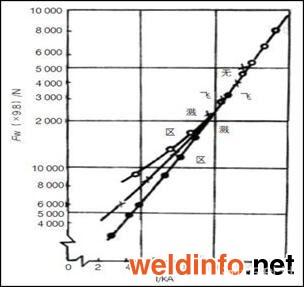

图4焊接电流与压力的关系

3.2焊接工艺参数的影响1)焊接电流过大,使加热过于强烈,这时因为熔池金属急剧膨胀,从而冲出塑性环,产生飞溅。

2)焊接压力过小,由于焊接区金属的塑性变形范围及变形程度不足,造成因电流密度过大而引起加热速度大于塑性环扩展速度,从而产生严重飞溅。

4 降低点焊飞溅的方法

4.1对于外界影响因素的整治方法

1)对于工件表面的油污、杂质等异物,焊前对焊件表面进行清理,一般用软布进行擦拭清除表面杂质。

2)对于电极不对中的问题,可以通过调整焊枪电极杆的对中性来解决。

3)对于边缘焊,如果是由于焊点位置偏差产生的,可以通过调整焊接手势,注意焊点位置不要太靠边,避免边缘焊点的产生,如果是由于板材错位而造成焊接搭接边不齐而造成的边缘焊,可通过调整焊接工装,使焊接搭接边平齐而避免边缘焊点的产生。

4)在实际生产中,对于电极异常磨损造成的飞溅,可以通过定期更换电极帽的方法来解决。

4.2焊接工艺参数的优化

点焊时,各焊接工艺参数的影响是相互制约的,当电极材料、端面形状和尺寸选定以后,焊接参数的选择主要是考虑焊接电流、焊接时间及电极压力这三个参数,是形成点焊接头的三大要素,其相互配合可有两种方式。

1)焊接电流和焊接时间的适当配合以反映焊接区加热快慢为主要特征。有硬规范(大焊接电流,小焊接时间)和软规范(小焊接电流,大焊接时间)两种规范。

2)焊接电流和电极压力的适当配合以焊接过程中不产生喷溅为主要特征。如图4所示为飞溅临界曲线,曲线左半区为无飞溅区,这里焊接压力FW大而焊接电流I小,但焊接压力选择过大会造成固相焊接(塑性环)范围过宽,导致焊接质量不稳定。曲线右半区为飞溅区,因为电极压力不足,加热速度过快而引起飞溅,使接头质量下降和不能安全生产。当将参数选在喷溅临界曲线附件(无飞溅区内)时可获得最大熔核和最高拉伸载荷。同时,由于降低了焊机机械功率,也提高了经济效果。

下面通过生产中实例来验证,通过优化焊接工艺参数可降低焊接飞溅的产生。

板材组合:厚度为(δ0.8+δ1.0+δ1.2)mm镀锌钢板;初始参数:焊接电流IW=1000A,焊接时间TW=12周;焊接压力FW=2.45kN。存在的问题:焊接飞溅大。产生的原因:板材配合间隙较大以及加热速度过快造成飞溅的产生。解决过程如附表所示。

附表 焊接飞溅解决过程

| 焊接方式 | 焊接压力/kN | 焊接电流/A | 焊接时间/周 | 焊接脉冲数/个 | 飞溅 状态 |

| 焊接脉冲 | 2.45 | 10000 | 12 | 1 | 大 |

| 焊接脉冲 | 2.45 | 9500 | 2 | 2 | 大 |

| 焊接脉冲 | 2.45 | 3500 | 5 | 1 | 较小 |

| 焊接脉冲 | 8800 | 5 | 3 | ||

| 焊接脉冲 | 3 | 3500 | 5 | 1 | 轻微 |

| 焊接脉冲 | 8500 | 5 | 3 |

通过附表可以看出,通过增加焊前预热脉冲,可降低焊接开始的焊接区金属中的温度梯度,避免金属瞬间过热而产生飞溅;采用软规范,加热平稳,焊接质量对规范参数波动的敏感性低,焊点强度稳定,温度分布平缓、塑性区宽,在压力作用下易变形,可减少熔核内飞溅;同时通过适当增大电极压力,可克服由于板材配合间隙过大所引起的压力波动对焊接加热的影响,保证加热速度尽量与塑性环的扩展速度相同,避免严重的飞溅产生。可以看出通过优化焊接参数,可以显著降低飞溅的产生。

5 结束语

生产现场中点焊飞溅产生的原因和影响因素主要有:焊件表面的油污和杂质;焊枪上下电极不对中或电极与焊件表面不垂直造成焊点扭曲;边缘焊点;电极异常磨损及焊接参数设置不佳等。相对应的焊接飞溅的整治方法主要有:注意清除零件表面的油污和杂质;避免扭曲焊点和边缘焊点的产生;定期更换电极帽;优化焊接参数。

相关文章

- [焊接技术] 螺柱焊接基础知识 2022-07-11

- [焊接技术] 螺柱焊机发展史及其焊接工艺 2022-07-11

- [焊接技术] 干了多年的焊工都未必真能说清楚CO2、MIG/MAG和脉冲MIG/MAG的区别! 2020-12-23

- [焊接技术] 铝及铝合金焊接工艺详解! 2020-11-07

- [焊接技术] 汽车用铝合金板面临哪些问题? 2020-11-02

- [焊接技术] 记住这些焊接小技巧,成为焊接大神不远了! 2020-10-24

发表评论

社区新帖

- GBT 19867.4-2008 激光焊接工艺规程.pdf 2019-12-25

- GBT 2652-2008 焊缝及熔敷金属拉伸试验方法.pdf 2019-12-25

- GBT 16672-1996 焊缝-工作位置-倾角和转角的定义.pdf 2019-12-25

- GBT 16745-1997 金属覆盖层产品钎焊性的标准试验方法.pdf 2019-12-25

- GBT 17853-1999 不锈钢药芯焊丝.pdf 2019-12-25

- GBT 15169-1994 钢熔化焊手焊工资格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊设备安全要求 第5部分 送丝装置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪).pdf 2019-12-23

联系我们

| 联系人: | 韩玉琦 |

|---|---|

| 电话: | 0755-26013200/26013464 |

| 传真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 深圳市宝安区石岩街道塘头大道58号 |