手工下向焊焊接工艺及操作方法

- 2018-10-17 10:43:00

- 陆启蒙 原创

- 15202

手工下向焊适用于 < 200 mm 以上大口径管线 , 它的特点是 : 生产效率高 ( 与手工焊比 , 可提高工效二倍以上) ,焊接质量高 , 操作技术单一 , 易于掌握。对长距离输油 、输气、输水管线具有广泛的应用前景 。

目前 , 国内正将石油工业的重点西移 , 长距离输油输气管线的预制任务进一步加大 , 手工下向焊的应用量将达到一个新的高峰。本文提出了一套成熟的焊接工艺及操作方法 , 可供从事手工下向焊工作的人员参考 。

1 焊接工艺

1 1 1 焊接材料

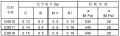

管线的材料多为低碳钢 , 焊材选用奥地利生产的 E6010 、E8010 、 E8018, 基化学成分和力学性能见表 1:

1 1 2 焊前准备

(1) 将焊口内外两侧 15 ~ 25 mm 处的锈、水、油污彻底清除干净 , 露出金属光泽 , 以免在焊接过程中产生气孔等缺陷 。

( 2) 坡口面角度 30 °± 3 ° , 修磨时坡口面一定要平 、直 , 否则会影响焊接质量 。

(3) 组对时 , 对口错边量应小于 1 1 5 mm , 组对间隙、钝边(11 5 ± 0 13)mm 。

1 1 3 焊接工艺参数

手工下向焊的焊接可分为 4 层 , 即根焊、热焊、填充焊和盖面焊 , 各层的工艺参数见表 2 。

2 焊接工艺评定

为了验证以上工艺的正确性 , 对 < 400 × 10 的 20R 卷制钢管试样进行对接焊接试验 。经无损检测合格后 , 再进行拉伸、弯曲、冲击性能试验 , 其各项指标如表 3 。

3 手工向下焊操作特点

手工下向焊由于速度快 、焊接电流大 、焊肉薄 , 因此 , 焊接的层数多 , 6 ~8 mm的管材需焊 4 层( 图1)。

波电感 , 从而使主电路更加简化 , 损耗减少。其策略与利用饱和元件实现相控时的零开关条件异曲同工 , 但这种方案着眼于控制 , 而且主电路简单 。

结论

为了进一步提高逆变器频率 , 从而进一步减小逆变器的重量和体积 , 必须采用零电流和零电压开关技术 。谐振技术可以实现零电流和零电压开关 , 特别是串联谐振逆变器因其具有电流源特性而适合焊接要求 , 但在轻负时无法保证零件开关条件。利用负载的变化来改变逆变器的结构 , 使之在较重负载时表现为串联谐振逆变器 , 轻负载时为并联谐振逆变器 , 并克服其不足 , 可以满足零电流开关逆变焊机的要求 。采用谐振技术与 PWM 技术相结合的恒频移相控制方式 , 保持了两种技术的优点 , 是零开关逆变焊机的主要发展方向之一 。采用非线性控制策略 , 利用寄生参数的思想很值得探索 , 当前研究的热点问题是如何减小变压器的漏感 , 用辅助电路来帮助实现零电压开关 , 并恒定辅助电路电感的初值 。将移相控制技术和谐振技术相结合是一种新颖的方案 , 利用分段控制策略 , 以调相为主 , 在轻载时以调频方式来保证零电压开关条件 , 其优点是不增加附加器件 , 缺点是控制较复杂 。如能简化控制 , 当是一种很有前途的方案 。总之采用多种技术结合 , 在控制策略上下功夫 , 是弧焊逆变器发展的基本态势 。

集箱端盖的自动焊接

我厂具有 42 年的锅炉制造历史 , 目前年产锅炉近四千蒸吨 , 集箱的年产量达两千余条 , 集箱作为锅炉的主要受压元件之一 , 对焊接质量要求非常严格 。我厂集箱与端盖的环缝焊接一直沿用手工电弧焊工艺 , 生产效率低 , 焊工工作条件恶劣 , 尤其是打底焊必须采用单面焊双面成形 , 对焊工技术要求高 , 焊接质量不易保证 。随着生产规模的日益扩大 , 落后的焊接工艺已越来越不适应生产要求 。为此 , 我们对 20g 、 15CrM o 的集箱进行了自动焊工艺评定 , 打底焊道采用脉冲自动钨极氩弧焊 ,单面焊双面成形 ; 填充层和盖面层采用埋弧自动焊 ; 焊接工艺评定结果合格 , 该自动焊工艺已广泛应用于集箱端盖的焊接中。

120g集箱的自动焊工艺评定

1 1 1 母材及焊材

母材为 20g, 规格为 < 219 × 20 mm , 埋弧自动焊焊材选用H 08A , < 3mm , 焊剂 HJ 431, 氩气纯度不低于 99 1 99% 。

1 1 2 坡口形式

坡口采用 U 形对接坡口 , 坡口角度为 32 ° , 钝边 3 1 5 mm ,根部半径为 8 mm , 组对间隙 0 。

1 1 3 坡口加工

采用机械方法加工坡口 , 坡口端面应垂直于集箱中心线 ,无毛剌 ; 坡口加工后经外观检查及 100% 着色检查 , 表面

壁厚为9 ~ 16 mm 的工件焊接时 , 除第一层和第二层填充外 , 其它层数及盖面焊要求排焊 , 各层的操作要点为 :

(1) 根焊

4 层焊缝中以根焊最为重要 , 既要保证将焊口根部焊透 , 又不得将根部烧穿 , 它还是以后各层焊缝焊接的基础 , 所以说根焊焊缝是焊接难度最大的一道焊缝 。

操作方法 :

焊接时一般焊条不作摆动 , 当间隙大或向下拉的过快、熔孔过长时可做往返运条 。焊条要轻压在坡口根部 ,而不必为保持一定的电弧长度而拉开距离 , 最好能使电弧在坡口里面成形 , 用手向下拖拉焊条前进 , 每次前进距离 5 ~ 8mm , 其顶部和底部接头处应用砂轮机修磨出一个 U 形圆滑的倒角 , 以便接好接头 , 焊至底部接头时 , 当焊条运条到接头前2 mm时 , 做向上顶的动作 , 使底部接头平滑 , 然后向前往返运条至 10 mm 左右在一侧收弧 。焊条角度如图 2 。

(2) 热焊

目的是用于加固根焊道 , 同时继续补充大量的热量使焊缝保持较高的温度 , 防止产生裂纹和断裂 。热焊和根焊道的间隔时间应小于 5 m in, , 层间温度大于 100 ℃。操作方法 : 焊接时做前后往返运条 , 焊接速度及动作要快、连贯 , 电弧高度保持在 5 ~ 8 mm 之间 , 焊条角度如图 3 。

(3) 填充焊

目的是填满焊道但不要咬坏坡口边缘 , 为盖面焊打下良好的基础 。操作方法 : 焊条可做轻微的左右摆动 , 如坡口角度小时可直接往下拉 , 不做摆弧 ; 当焊条运条至下部 5 点钟位置时 , 做轻微的划圈拉弧动作 , 电弧高度应在 2 ~ 3 mm 为宜 , 焊条角度见图 3 。

( 4) 盖面焊

目的是加固焊道 , 提高强度 , 美化焊缝。操作方法 : 焊条向下左右摆动但不宜过宽 , 以压住坡口边缘 1 16mm为宜 , 其电弧要低 , 一般为 2 ~3 mm。当焊条运至5 点钟位置时 , 由左右摆动改为轻微的划圈运弧 , 其划圈的幅度不要过大 , 以 5 ~ 8 mm 为宜 , 焊道高度为 0 ~ 2mm , 不宜过高 , 焊条角度见图 3 。

4 结论

采用手工下向焊方法进行 < 200 mm 以上大口径管线的焊接 , 可提高生产效率 , 提高焊接质量 , 使焊接生产、技术专业化。此方法操作技术单一 , 易于掌握 , 经过多年的生产应用 ,效果良好。

- [焊接百科] 螺栓松动的5个原因及防松方式 2020-10-10

- GBT 19867.4-2008 激光焊接工艺规程.pdf 2019-12-25

- GBT 2652-2008 焊缝及熔敷金属拉伸试验方法.pdf 2019-12-25

- GBT 16672-1996 焊缝-工作位置-倾角和转角的定义.pdf 2019-12-25

- GBT 16745-1997 金属覆盖层产品钎焊性的标准试验方法.pdf 2019-12-25

- GBT 17853-1999 不锈钢药芯焊丝.pdf 2019-12-25

- GBT 15169-1994 钢熔化焊手焊工资格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊设备安全要求 第5部分 送丝装置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪).pdf 2019-12-23

| 联系人: | 韩玉琦 |

|---|---|

| 电话: | 0755-26013200/26013464 |

| 传真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 深圳市宝安区石岩街道塘头大道58号 |